客户的《供应商选择审计报告》(Spectrum Supplier Selection Audit Report)有许多质量管理专用术语,

例如:

PFMEA、DFMEA、CTQ、CPK/PPK、GR&R、MSA

SOP/BOM、TPM、TQM、PPAP、SPC、APQP、

、FIFO、IPQC、IQC、SQE 。。。

这些专业术语代表什么意思?客户为什么要提出这些项目?和质量管理有什么关联?和我们的工作有什么关联?想知道答案吗?本周的推文就一起来学习吧!!!

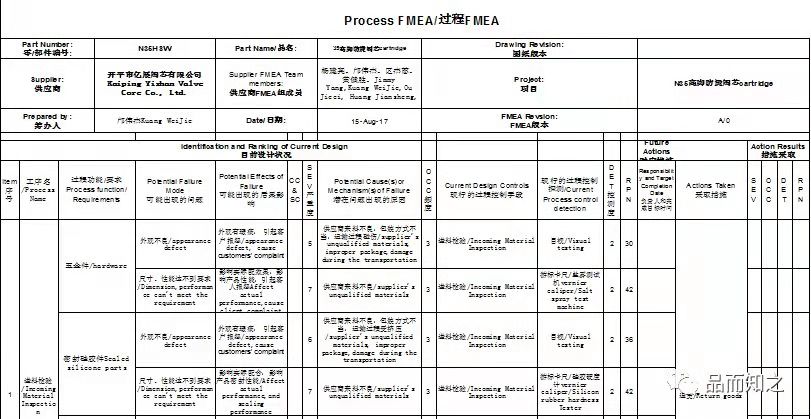

PFMEA

PFMEA是制程失效模式及影响分析(Process Failure Mode and Effects Analysis)的英文简称,是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

DFMEA

设计FMEA(也记为d-FMEA ,Design Failure Mode and Effects Analysis )应在一个设计概念形成之时或之前开始,并且在产品开发各阶段中,当设计有变化或得到其他信息时及时不断地修改,并在图样加工完成之前结束。其评价与分析的对象是最终的产品以及每个与之相关的系统、子系统和零部件。

CTQ

CTQ(Critical-To-Quality)意思是品质关键点。

对产品品质有严重甚至是致命影响的项目。

企业提供的产品和服务必须满足客户要求和技术要求的品质特征。

在Six Sigma (六西格玛)中,通常用Y来表示。很多公司都是把其作为一个输出的衡量性指标(Outcome Indicator)。

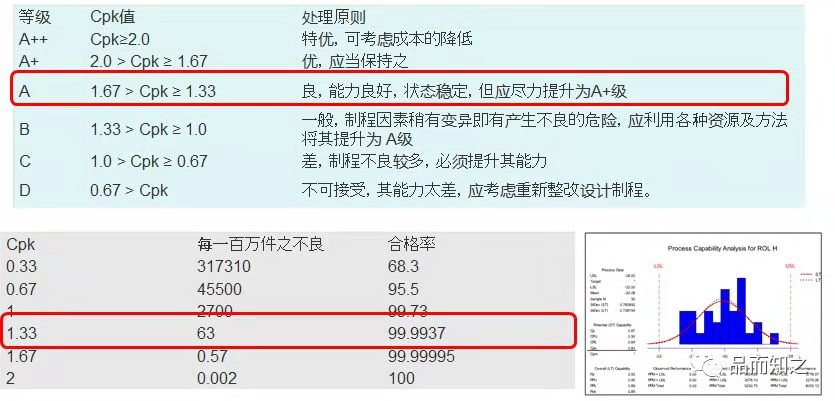

CPK

CPK是"Process Capability Index" 的缩写。

CPK的中文定义为:制程能力指数,是现代企业用于表示制程能力的指标,也即某个工程或制程水准的量化反应,也是工程评估的一类指标。

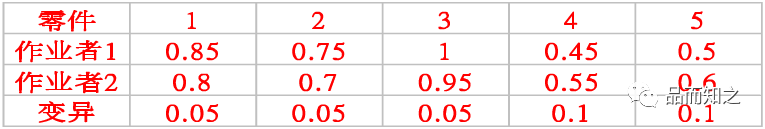

GR&R

Gauge repeatability &Reproducibility评价重复性和再现性,是MSA的一种常用方法。 R&R是推进6 SIGMA及QS 9000中常用的评价测定系统再现性及再生性的工具,被广泛应用于尺寸测定的工具上,根据本人的经验,其一般不用于电子测量仪器上,特别是数显的仪器。同时在应用GR&R方法时,很关键的是安排测量人员,测量样本及收集数据,这些步骤将影响评价的结果。

目的:

1)检验员本身的一致性(重复检验一个产品判定是否一致)

2)检验员之间的一致性(不同检验员检验同一产品判定是否一致)

3)检验员的正确性(检验员判定正确的程度)

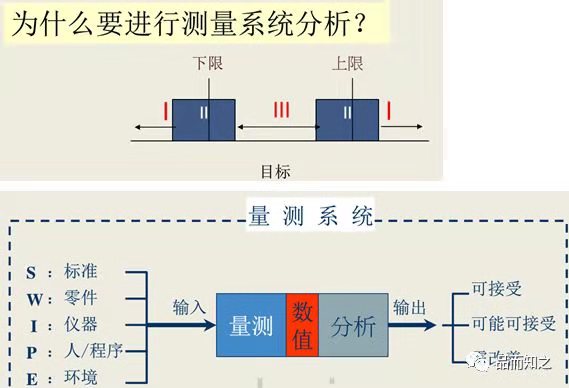

MSA

MSA(Measurement System Analysis):是指用统计学的方法来了解测量系统中的各个波动源,以及他们对测量结果的影响,最后给出测量系统是否符合使用要求的明确判断的过程。

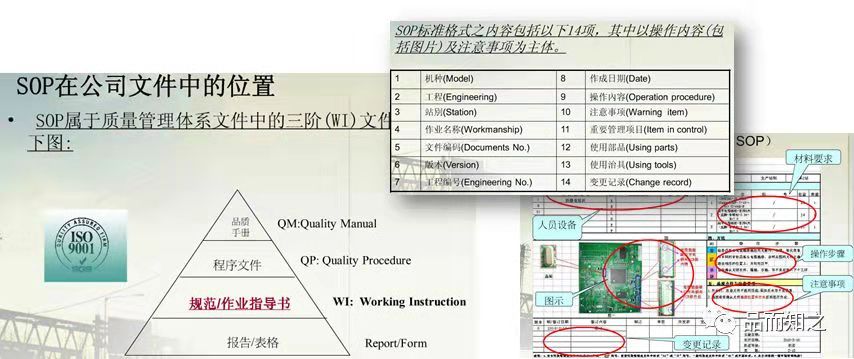

SOP

SOP是Standard Operation Procedure三个单词中首字母的大写 ,即标准作业程序,就是将某一事件的标准操作步骤和要求以统一的格式描述出来,用来指导和规范日常的工作。

SOP是一种标准的作业程序。所谓标准,在这里有最优化的概念,即不是随便写出来的操作程序都可以称作SOP,而一定是经过不断实践总结出来的在当前条件下可以实现的最优化的操作程序设计。将相关操作步骤进行细化,量化和优化。

PPAP

PPAP是Production Part Approval Process四个单词中首字母的大写,即生产件批准程序。在生产现场,用生产工装、量具、工艺过程、材料、操作者、环境和过程设置(如:进给量/速度/循环时间/压力/温度等)下被制造出来的零件和所编制的文件/产生的记录提交顾客,并由顾客进行评审和批准后满足所有顾客要求的过程。

PPAP都是文件和报告,18种文件:

1.可销售产品的设计记录—对于专利部件/详细资料 —对于所有其它部件/详细资料

2.工程更改文件

3.顾客工程批准

4.设计FMEA(FMEA设计的时候做,分D-FMEA来自产品爆炸图和P-FMEA来自过程流程图)

5.过程流程图

6.过程FMEA

7.控制计划

8.测量系统分析研究

9.全尺寸测量结果

10.材料性能试验

11.初始过程研究

12.合格实验室文件

13.外观批准报告(AAR),如果适用

14.生产件样品

15.标准样品

16.检查辅品

17.符合顾客特殊要求的记录

18.零件提交保证书(PSW)

当然这些很多是根据顾客的需要提供的。

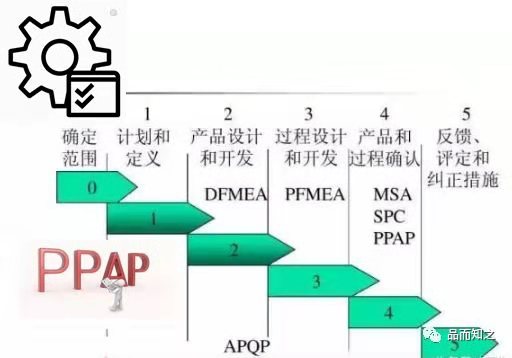

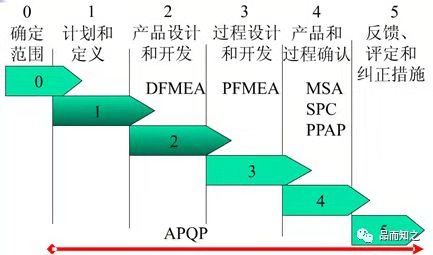

APQP

APQP=AdvancedProduct Quality Planning 是先期产品质量策划和控制计划。它用来确定和制定产品满足顾客要求所需步骤的结构化方法。

Ø结构化、系统化的方法;Ø使产品满足顾客的需要和期望;Ø团队的努力(横向职能)Ø从产品的概念设计、设计开发、过程开发、试生产到生产,以及全过程中的信息反馈、纠正措施和持续改进活动。

APQP的5个阶段:

1.项目策划阶段

2.产品设计开发阶段

3.过程设计开发阶段

4.产品过程确认阶段

5量产及持续改进阶段

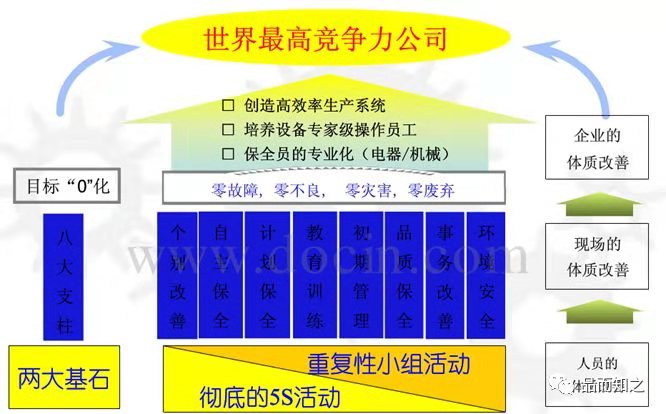

TPM

TPM是英文Total Productive Maintenance的缩略语,意为“全员生产性保全活动”;1971年首先由日本人倡导提出。它原来的狭义定义是:全体人员,包括企业领导、生产现场工人以及办公室人员参加的生产维修、保养体制。TPM的目的是达到设备的最高效益,它以小组活动为基础,设计到设备全系统。

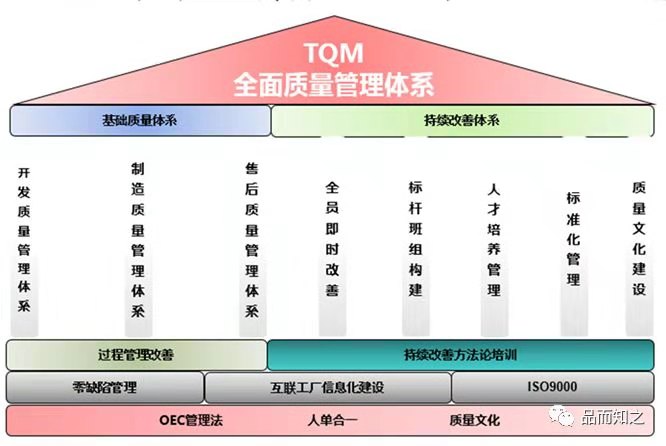

TQM

全面质量管理,即Total Quality Management,是一种由顾客的需要和期望驱动的管理哲学。TQM以质量为中心,建立在全员参与基础上的一种管理方法,其目的在于长期获得顾客满意、组织成员和社会的利益。

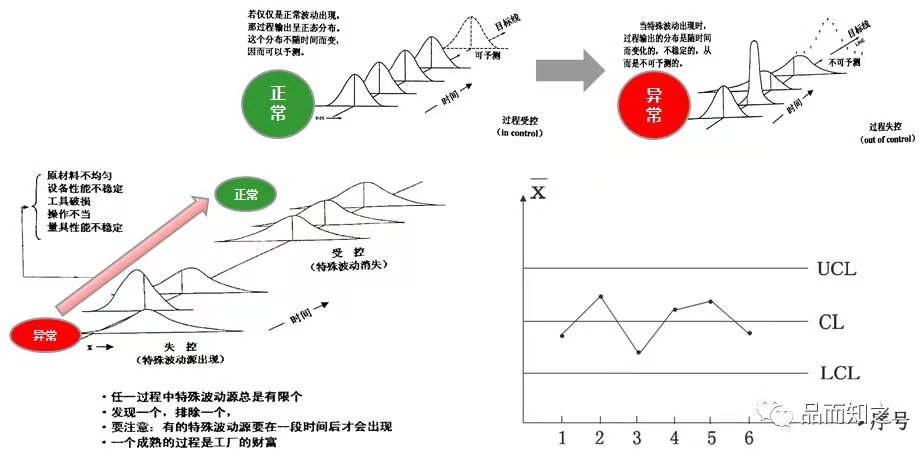

SPC

统计过程控制(Statistical Process Control)是一种借助数理统计方法的过程控制工具。

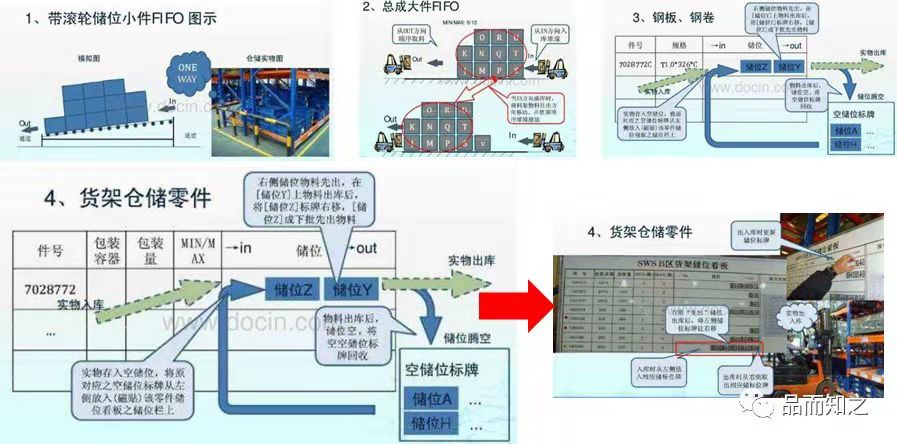

FIFO

先进先出(FIRST IN FIRST OUT)是指先入库的材料先发出既按先入库的成本发出材料,发完该批再发第二批.

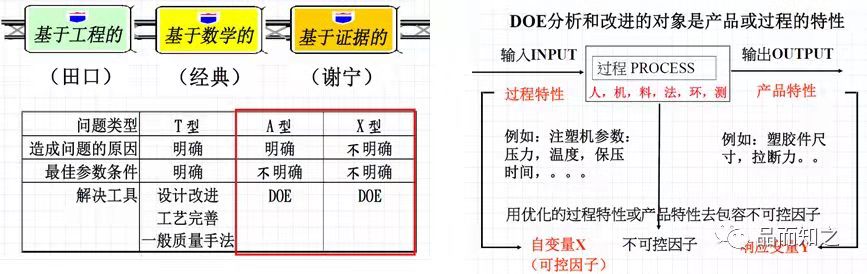

DOE

DOE(Design of Experiment)试验设计,一种安排实验和分析实验数据的数理统计方法;是6西格玛质量管理里面一个很重要的工具。

IPQC

IPQC(InPut Process Quality Control)中文意思为制程控制,是指产品从物料投入生产到产品最终包装过程的品质控制。

IPQC隶属质量部.

主要工作职责:

Ø制程质量检验(过程巡检)Ø不良来料的确认Ø让生产线人员了解产品要求Ø及时反馈品质异常并对其跟踪

工作内容:

Ø首件确认Ø过程巡检Ø品质异常提出、跟踪、验证

IQC

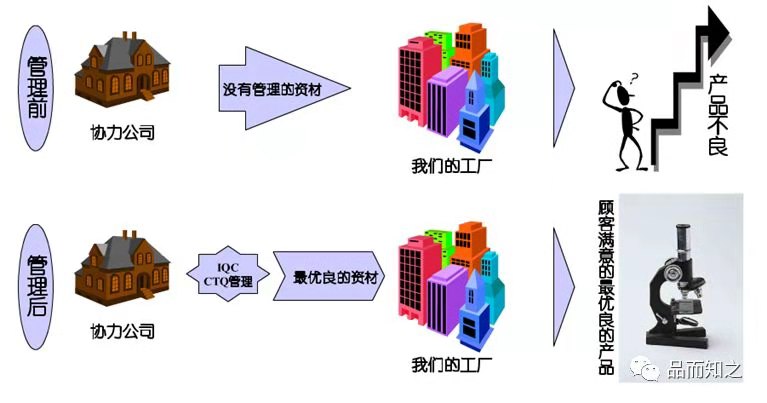

IQC的意思为来料质量控制。英文全称为:Incoming QualityControl。

![]()

![]()

![]()

![]()